Synthetische Kraftstoffe

Forscher arbeiten an Verfahren, um Benzin und Diesel synthetisch aus Kohlendioxid herzustellen. Eine vor wenigen Tagen in Betrieb genommene Pilotanlage in Dresden zeigt, wie es geht.

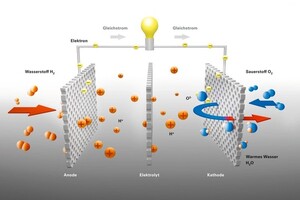

Das Herz der Sunfire-Anlage: Hier spaltet sich bei 800 Grad der Dampf in Wasserstoff und Sauerstoff

Die Erdölvorräte sind endlich, der menschliche Erfindungsgeist offenbar nicht. Technisch ist es möglich, Kohlenwasserstoffe – also unter anderem Benzin, Diesel, Kerosin und auch Fette – aus wenigen Zutaten herzustellen. Außer einer Prise Kohlenstoff und reichlich Wasserstoff benötigt man vor allem Energie, um die bei der natürlichen Entstehung fossiler Brennstoffe herrschenden Bedingungen im Zeitraffer zu imitieren. Deutsche Wissenschaftler und Ingenieure erproben derzeit verschiedene Rezepte für eine möglichst kostengünstige Backmischung.

Der Vorteil liegt auf der Hand: Das klimaschädliche Kohlendioxid wird dabei recycelt und so vom Umweltschädling zum Rohstoff. Kohlen- und Sauerstoff sind allerdings im CO2-Molekül stark aneinander gebunden, und auch zur Aufspaltung von Wasser in Wasserstoff und Sauerstoff wird viel Energie benötigt. Verwendet werden soll deshalb Überschussstrom aus erneuerbaren Energien.

Wie das funktionieren kann, zeigt eine vor wenigen Tagen in Betrieb genommene Pilotanlage von Sunfire in Dresden, einem jungen Unternehmen, das unter anderem Brennstoffzellen produziert. Sie soll aus nichts als Strom und CO2 ein Barrel Synthesekraftstoff am Tag machen. Dass dort keine Phantasten herumwerkeln, zeigt ein Blick auf die Beteiligten. Das Kapital kommt von Bilfinger, Total und EDF, geforscht wird mit Unterstützung der Bundesregierung, einiger Universitäten sowie der Fraunhofer-Gesellschaft, und es gibt Kooperationen mit der Lufthansa, Boeing und Audi.

Chemischen Eigenschaften lassen sich sehr gezielt einstellen

Kernstück ist eine neu entwickelte Anlage zur Hochtemperatur-Elektrolyse (SOEC), die für die Wasserstoffproduktion nicht wie sonst Wasser, sondern Wasserdampf nutzt, der bei 800 Grad Celsius unter einem Druck von mehr als 20 Bar steht. Das beschert ihr eine bisher unerreichte Effizienz: Der Wirkungsgrad der Elektrolyse erreiche mehr als 90 Prozent, sagt Christian von Olshausen, der technische Direktor von Sunfire. Bei den heute üblichen Niedertemperaturprozessen geht hingegen etwa ein Drittel der eingesetzten Energie verloren. Die SOEC arbeitet im Prinzip wie eine Hochtemperatur-Brennstoffzelle (SOFC), nur ist der Prozess umgekehrt – Strom wird nicht erzeugt, sondern verbraucht.

Die Wärme für die Brennstoffzelle stammt weitgehend aus dem Anlagenteil, der für ein schon 1925 von den deutschen Chemikern Franz Fischer und Hans Tropsch entwickeltes Verfahren genutzt wird. Bei Temperaturen von bis zu 1000 Grad reduziert man CO2 mit dem Wasserstoff aus der Dampfelektrolyse zu Kohlenmonoxid (CO). Dieses hat zwar als giftiger Luftschadstoff einen schlechten Ruf, ist jedoch ein gutes Ausgangsprodukt für höherwertige Kohlenwasserstoffe. Mit weiterem Wasserstoff wird daraus im nächsten Schritt ein Gemisch, das als Synthesegas bezeichnet wird. Aus diesem wiederum werden die gewünschten Kohlenwasserstoffe komponiert. Für den synthetischen Treibstoff gibt Sunfire einen Wirkungsgrad von 70 Prozent an – aus einer Kilowattstunde Strom entstehen 0,7 kWh Benzin. Uwe Albrecht, Geschäftsführer der Ludwig-Bölkow-Systemtechnik, verweist auf die Vorteile solcher synthetischer Kraftstoffe: „Anders als bei der Produktion aus Rohöl kann man die chemischen Eigenschaften sehr gezielt einstellen.“ Frei von Schwefel und anderen unerwünschten Reststoffen erfolgt die Verbrennung in Motor- oder Flugzeugturbine nahezu schadstofffrei